Nacinarka przekładek do uzwojeń transformatorów

Autor: Andrzej Ferenz

Radioamator i Krótkofalowiec, Rok 22, Listopad 1972r., Nr 11

Przy nawijaniu wszelkiego rodzaju dławików, elektromagnesów oraz transformatorów nie należy wykorzystywać całej długości korpusu, gdyż cienkie druty, umieszczone tuż przy bocznych ściankach korpusu, mają skłonność do obsuwania się w głąb uzwojenia. Jest to bardzo niepożądane zarówno ze względów mechanicznych (możliwość zerwania), jak i elektrycznych (możliwość przebicia ze względu na stykanie się drutów z różnych warstw uzwojenia, a więc o znacznej różnicy napięć).

Należy więc nawijać skrajne zwoje w warstwach nie bliżej niż 2 lub 3mm od ścianek bocznych. Papier izolacyjny oddzielający poszczególne warstwy uzwojenia powinien natomiast być bardzo ściśle dopasowany do całej długości korpusu, a nawet nieco od niej dłuższy (o 1 do 2mm); w ten sposób zabezpiecza się skutecznie krańcowe zwoje poszczególnych warstw przed obsuwaniem się w głąb uzwojenia.

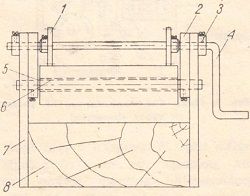

A jak jest w rzeczywistości? Często podczas nawijania zapominamy o tym i staramy się wykorzystać do maksimum długość nawinięcia korpusu. Najlepszym jednak rozwiązaniem jest izolowanie poszczególnych warstw nie papierem, lecz ceratką szerszą od korpusu o 3 do 4mm. Aby można było dokładnie owinąć warstwę uzwojenia ceratką prostopadle do jej bocznych krawędzi, wykonujemy po obu stronach nacięcia w odstępach co 2mm, na głębokość 1,5 do 2mm (rys. 1). Ceratka będzie wówczas dokładnie przylegać do uzwojenia, natomiast nacięcia ułożą się na ściankach bocznych korpusu uniemożliwiając tym samym obsuwanie się końcowych zwojów.

Rys. 1. Fragment paska ceratki z nacięciami

l - długość korpusu, l1=l+2x(1,5÷2mm)

Sposób ten jest szeroko stosowany przy fabrycznym nawijaniu wszelkiego rodzaju transformatorów. Wykonywanie nacięć na przekładkach ceratki jest zajęciem bardzo pracochłonnym. Mając to na uwadze skonstruowałem urządzenie, które nazwałem nacinarką. Zasada działania nacinarki jest podobna do pracy wyżymaczki do bielizny. Zamiast dolnego wałka napędzającego wyżymaczkę są dwa koła zębate, rozstawiane każdorazowo na żądaną szerokość. Jeżeli pomiędzy stalowy wałek a koła zębate ściśle przylegające do wałka wprowadzimy ceratkę, to naostrzone uprzednio zęby kół pobiorą ceratkę i będą ją przecinać w miejscach styków zębów ze stalowym wałkiem. Głębokość nacięć można regulować przez zsuwanie i rozsuwanie kół.

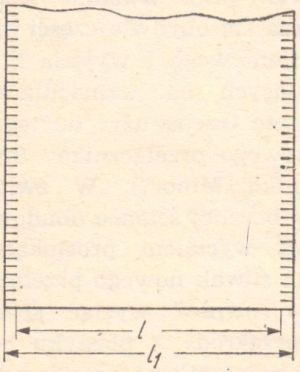

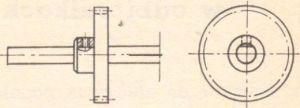

Urządzenie to zmontowałem na posiadanej już nawijarce zakładając w miejsce korpusu koła zębate. Wałek dodatkowy umocowany jest pod kołami zębatymi za pomocą dwóch płaskowników (rys. 2).

Rys. 2. Szkic zmontowanej nacinarki

1 - koło zębate (rys. 4); 2 - płaskownik (rys. 3); 3 - pierścień zabezpieczający wałek korbowy przed przesuwaniem; 4 - korba nawijarki (nacinarki); 5 - podkładka dystansowa; 6 - wałek dociskowy (rys. 5); 7 - bok nawijarki (rezoteks lub turbaks); 8 - klocek łączący boki nawijarki (buczyna lub dąb)

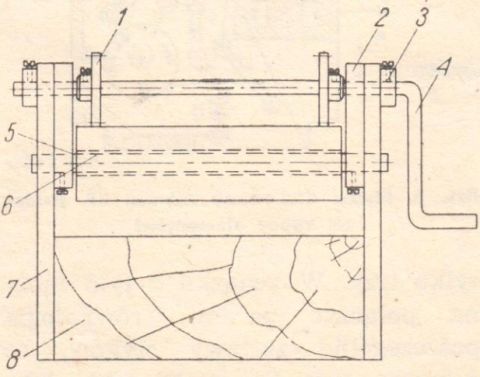

W płaskownikach tych wywierciłem po dwa otwory. W górne otwory, służące jednocześnie jako łożyska, wetknięte jest wrzeciono (wałek korbowy) nawijarki, w dolne natomiast - oś wałka dociskowego. Otwory mają średnice 8mm. Płaskowniki mają ponadto wkręcone na szczytowej ściance (od strony otworów służących do umocowania osi wałka dociskowego) wkręty M4; służą one do unieruchomienia osi wałka dociskowego. Sposób wykonania płaskowników przedstawiono na rys. 3.

Rys. 3. Wygląd płaskownika do nacinarki

Wymiar D powinien być równy średnicy koła zębatego.

Utrzymywanie się wałka dociskowego w wybranym ustawieniu podczas obrotu kół zębatych zapewniono przez wysunięcie osi wałka z obu stron poza obudowę nawijarki. Takie rozwiązanie umocowania nacinarki nie pociąga za sobą żadnych jej przeróbek. Potrzebne koła zębate wykonałem z szerokiego koła stalowego przez przecięcie go piłką do metalu na pół prostopadle do jego osi. W modelu zastosowano koła o następujących danych:

- średnica zewnętrzna - 43,5mm

- moduł - 0,75

- liczba zębów - 56

- szerokość kola 5mm

- otwory w kołach Ø8mm.

Do wykonania nacinarki można użyć dowolnych kół zębatych spełniających następujące warunki; odstęp między zębami powinien mieścić się w granicach 1÷3mm, obydwa koła muszą mieć jednakową średnicę oraz powinny być wykonane ze stali.

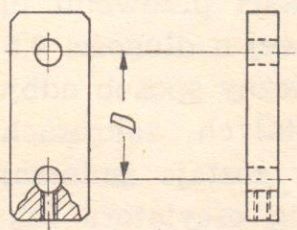

Unieruchomienie kół na wrzecionie odbywa się za pomocą dociśnięcia wkrętów M4 wkręconych w wykonane, nagwintowane otwory tulei kół. Ścięcie na wrzecionie, na którym są one umocowane zapobiega obracaniu się kół (rys. 4).

Rys. 4. Umocowanie koła zębatego na osi (wrzecionie)

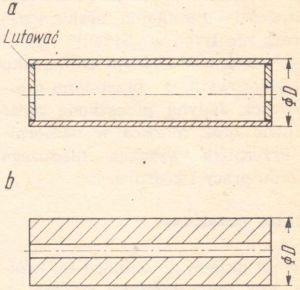

Walek dociskowy jest wykonany ze stalowej rury. Średnica zewnętrzna wałka jest równa średnicy koła, otwór w wałku ∅8mm (rys. 5).

Rys. 5. Sposoby wykonania wałka dociskowego nacinarki

a - z rury stalowej, b - z pręta stalowego (∅D - równe średnicy koła zębatego)

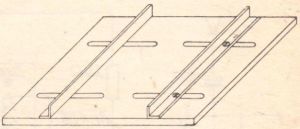

Nacinarkę dobrze jest zaopatrzyć ponadto w prowadnicę ceratki, a to w celu prostopadłego (do krawędzi ceratki) i symetrycznego nacinania ząbków po obu jej stronach. Prowadnicę taką można wykonać z kawałka rezoteksu lub turbaksu, umocowując na niej dwa kątowniki L 10x10mm za pomocą śrub M4 w podłużnych otworach wykonanych w poprzek prowadnicy (rys. 6).

Rys. 6. Sposób wykonania prowadnicy ceratki

Istniejące otwory umożliwią ustawianie kątowników na różne szerokości ceratki. Prowadnicę należy umocować na wysokości styku kół z wałkiem w stosunku do jej płyty.

Udostępnił Grzegorz 'gsmok' Makarewicz